工业企业,尤其是生产型工厂,其管理质量直接决定了企业的运营效率、成本控制、产品质量与市场竞争力。做好工业企业的管理工作,实现工厂管理的标准化,是一个系统性工程,需要从理念、体系、工具和文化等多个维度协同推进。

一、 确立清晰的管理理念与目标

高效的管理始于明确的目标和理念。工业企业管理者应首先明确:

- 以客户与市场为导向:所有管理活动最终应服务于满足客户需求、赢得市场竞争。

- 追求卓越运营(Operational Excellence):持续优化流程,消除浪费,追求质量、成本、交付期和安全(QCDS)的最佳平衡。

- 数据驱动决策:用客观数据替代主观经验,让管理决策更科学、精准。

二、 构建与实施标准化的管理体系

标准化是工厂管理的基石,旨在将最佳实践固化下来,确保流程稳定、结果可控。

1. 流程标准化

* 核心业务流程梳理:识别从订单接收、物料采购、生产计划、制造执行、质量检验到产品交付的全价值链流程。

- 制定标准作业程序(SOP):为每一个关键操作环节,尤其是生产、检验和设备维护,制定详细、图文并茂的SOP。SOP应明确操作步骤、质量标准、安全注意事项、所需工具和时间要求。

- 流程可视化:利用看板、流程图、标识线等工具,让流程状态、作业标准一目了然。

2. 现场管理标准化(5S/6S管理)

* 通过整理、整顿、清扫、清洁、素养(及安全)的持续活动,打造一个整洁、有序、高效、安全的生产现场。这是所有管理改善的基础。

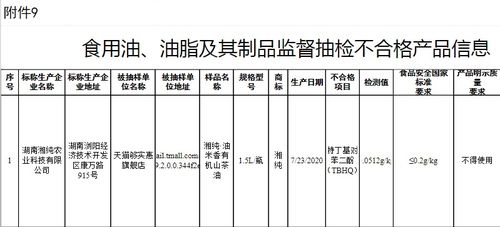

3. 质量管理标准化

* 建立并运行符合ISO 9001等标准的质量管理体系。

- 推行全员质量管理(TQM),实施从进料检验(IQC)、过程检验(IPQC)到最终检验(FQC)的全过程质量控制点。

- 标准化质量记录、不合格品处理流程和纠正预防措施(CAPA)。

4. 设备管理标准化(TPM - 全员生产维护)

* 制定设备的点检、保养、维修标准,推行自主维护和专业维护相结合,目标是实现设备综合效率(OEE)最大化。

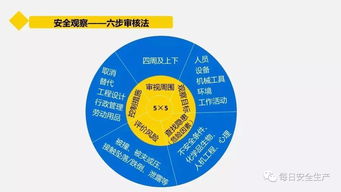

5. 安全管理标准化

* 建立职业健康安全管理体系(如ISO 45001),标准化安全规程、安全培训、隐患排查与应急响应流程。

三、 引入与善用现代化管理工具

标准化体系需要有效的工具来支撑和执行。

- 生产计划与执行:运用ERP(企业资源计划)系统整合资源,利用MES(制造执行系统)实时监控生产现场,实现计划与执行的闭环。

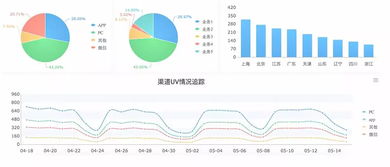

- 数据收集与分析:通过SCADA、IoT传感器等采集生产数据,利用数据分析工具进行效率分析、质量追溯和预测性维护。

- 持续改进工具:广泛运用PDCA循环、精益生产(Lean)工具(如价值流图、快速换模SMED、防错法)、六西格玛(Six Sigma)方法等,驱动流程的持续优化。

四、 强化人员管理与组织能力建设

所有的标准和工具最终都需要人来执行和优化。

- 标准化培训体系:建立分层、分类的培训体系,确保每位员工,尤其是新员工,都能熟练掌握岗位所需的SOP和安全规范。

- 明确的职责与授权:建立清晰的组织架构与岗位职责说明书,做到权责对等。

- 绩效管理驱动:将标准化执行情况、质量、效率、安全等关键指标纳入个人及团队绩效考核,引导员工行为。

- 培育改善文化:鼓励员工发现问题、提出改进建议,建立提案改善制度,让员工成为标准化的参与者和优化者。

五、 实现管理闭环与持续进化

标准化不是一成不变的铁律,而是一个动态提升的过程。

- 检查与审核:通过日常巡检、内部审核、管理评审等方式,定期检查标准化的执行效果。

- 测量与反馈:通过KPI仪表盘持续监控关键绩效指标,及时发现问题。

- 改进与优化:对执行偏差或效果不佳的标准,启动PDCA循环进行分析和修正,将实践证明更好的做法更新到标准中,实现标准的迭代升级。

###

做好工业企业的管理工作,核心在于将“标准化”作为主线,贯穿于从战略到执行、从流程到人员、从硬件到软件的每一个环节。它不是简单的一纸文件,而是一种追求稳定、高效和持续改善的思维方式与行为习惯。通过构建坚实的标准化体系,并辅以现代化的工具和以人为本的文化,工业企业才能夯实管理基础,从容应对市场变化,实现可持续的高质量发展。